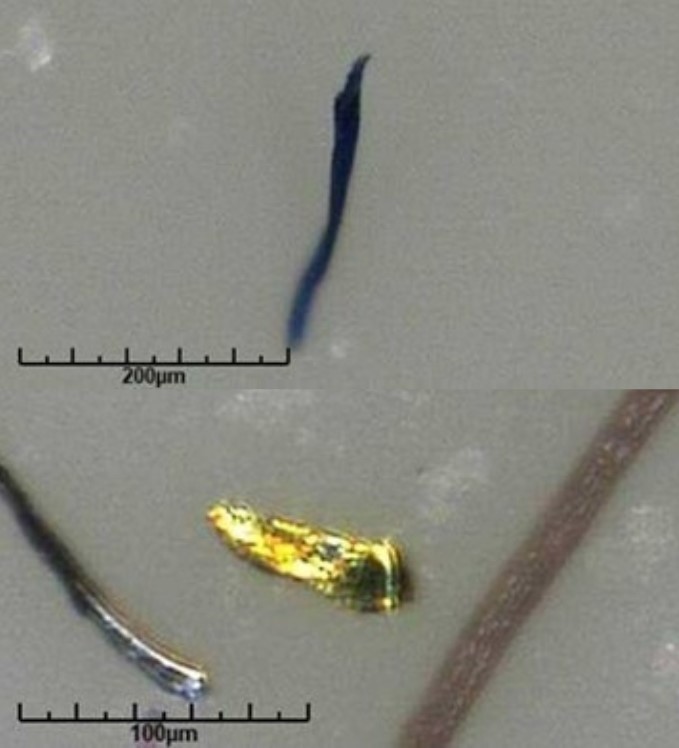

«Wow, der Feind sitzt im Detail.»

«Die Partikelanalyse ist wie eine Detektivarbeit,

bei der du versteckte Gefahren aufdeckst.»

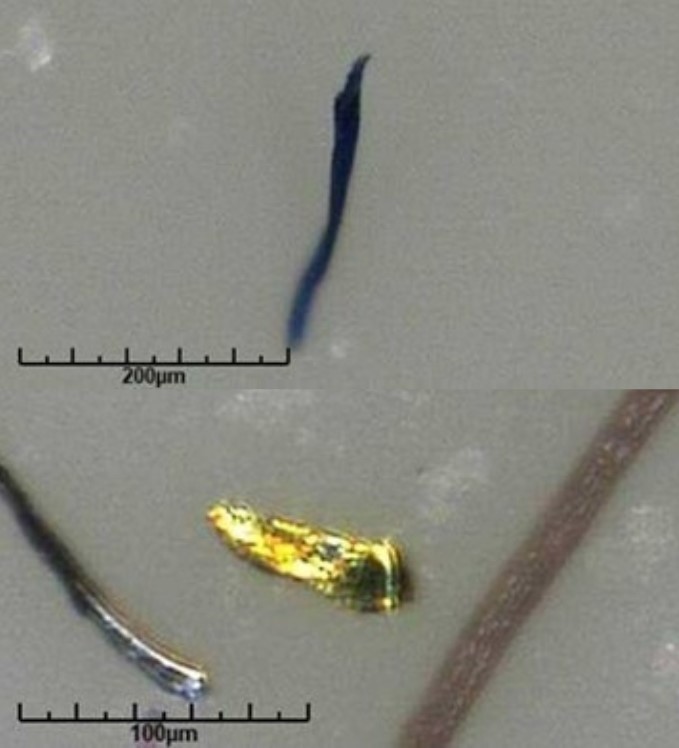

«Wow, der Feind sitzt im Detail.»

«Die Partikelanalyse ist wie eine Detektivarbeit,

bei der du versteckte Gefahren aufdeckst.»